· Łukasz Białecki · Automatyka Przemysłowa · 4 min read

Wprowadzenie do przemysłu 4.0

Dowiedz się, czym jest Przemysł 4.0, jakie technologie go napędzają i jak wpływa na automatyzację procesów w przedsiębiorstwach. Poznaj korzyści płynące z wdrożenia nowoczesnych rozwiązań w Twojej firmie.

Przemysł 4.0 to termin, który w ostatnich latach zdobywa coraz większą popularność w świecie biznesu i technologii. Oznacza on czwartą rewolucję przemysłową, która przekształca tradycyjne procesy produkcyjne poprzez integrację nowoczesnych technologii cyfrowych. W tym artykule przedstawimy, czym dokładnie jest Przemysł 4.0, jakie technologie go napędzają oraz jakie korzyści może przynieść Twojemu przedsiębiorstwu.

Spis treści

- Czym jest Przemysł 4.0?

- Historia rewolucji przemysłowych

- Kluczowe technologie Przemysłu 4.0

- Korzyści z wdrożenia Przemysłu 4.0

- Wyzwania i bariery

- Praktyczne kroki wdrożenia Przemysłu 4.0

- Podsumowanie

Czym jest Przemysł 4.0?

Przemysł 4.0 to koncepcja zakładająca integrację nowoczesnych technologii cyfrowych z tradycyjnymi procesami przemysłowymi. Głównym celem jest stworzenie inteligentnych fabryk, w których maszyny, systemy i ludzie komunikują się ze sobą w czasie rzeczywistym. Dzięki temu możliwe jest:

- Automatyzacja i optymalizacja procesów

- Elastyczna produkcja dostosowana do indywidualnych potrzeb klienta

- Zwiększenie efektywności i redukcja kosztów

- Szybka adaptacja do zmian rynkowych

Historia rewolucji przemysłowych

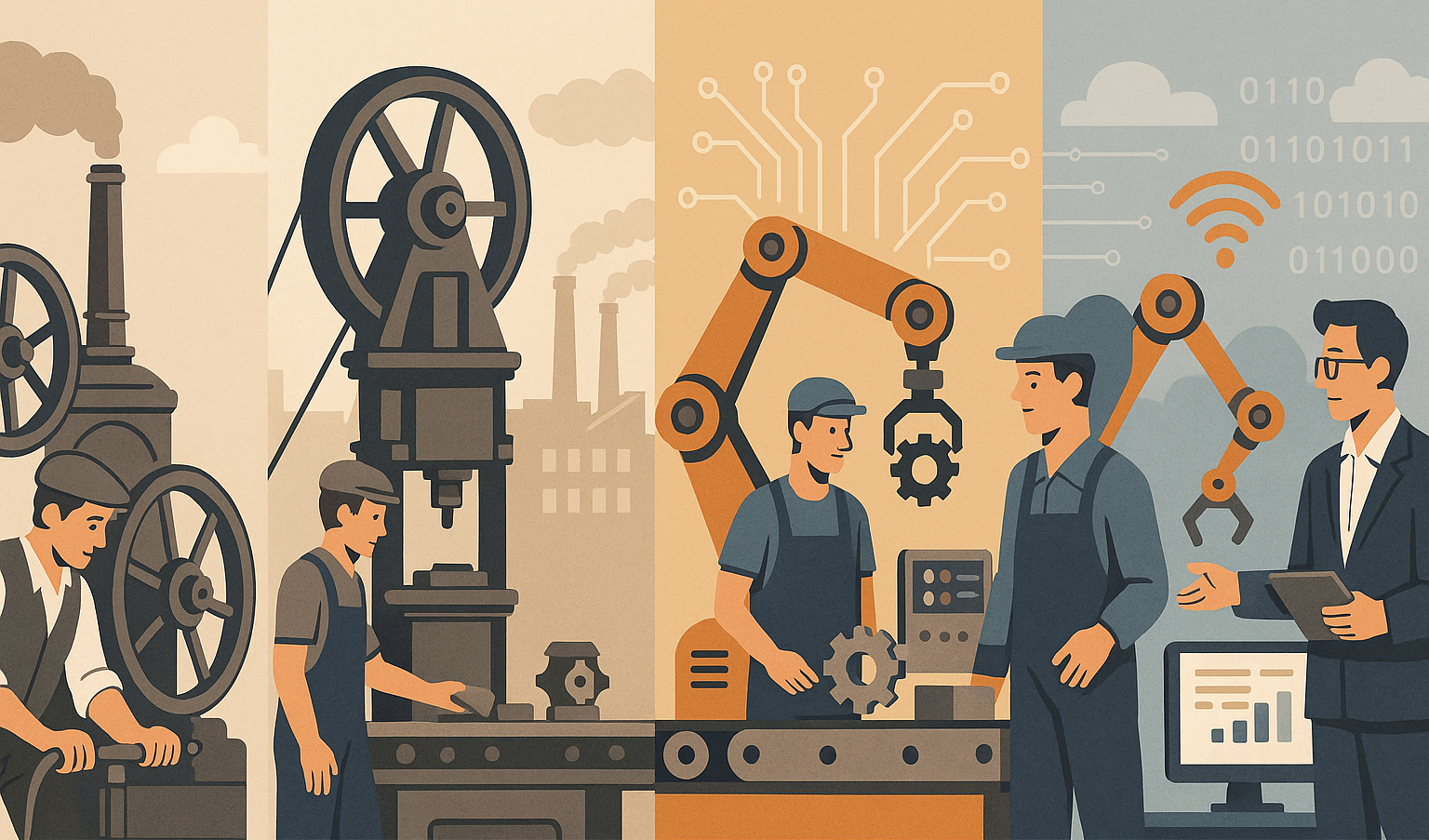

Aby lepiej zrozumieć znaczenie Przemysłu 4.0, warto przyjrzeć się poprzednim rewolucjom przemysłowym:

- Przemysł 1.0 – koniec XVIII wieku: Wprowadzenie maszyn parowych i mechanizacji produkcji.

- Przemysł 2.0 – początek XX wieku: Wprowadzenie elektryczności, masowej produkcji i taśmy montażowej.

- Przemysł 3.0 – lata 70. XX wieku: Automatyzacja procesów za pomocą elektroniki i technologii informacyjnych.

- Przemysł 4.0 – początek XXI wieku: Integracja systemów cyber-fizycznych, IoT i analizy danych w czasie rzeczywistym.

Grafika przedstawia chronologiczny rozwój przemysłu od pierwszej rewolucji przemysłowej do Przemysłu 4.0, ilustrując kluczowe technologie i innowacje charakterystyczne dla każdego etapu.

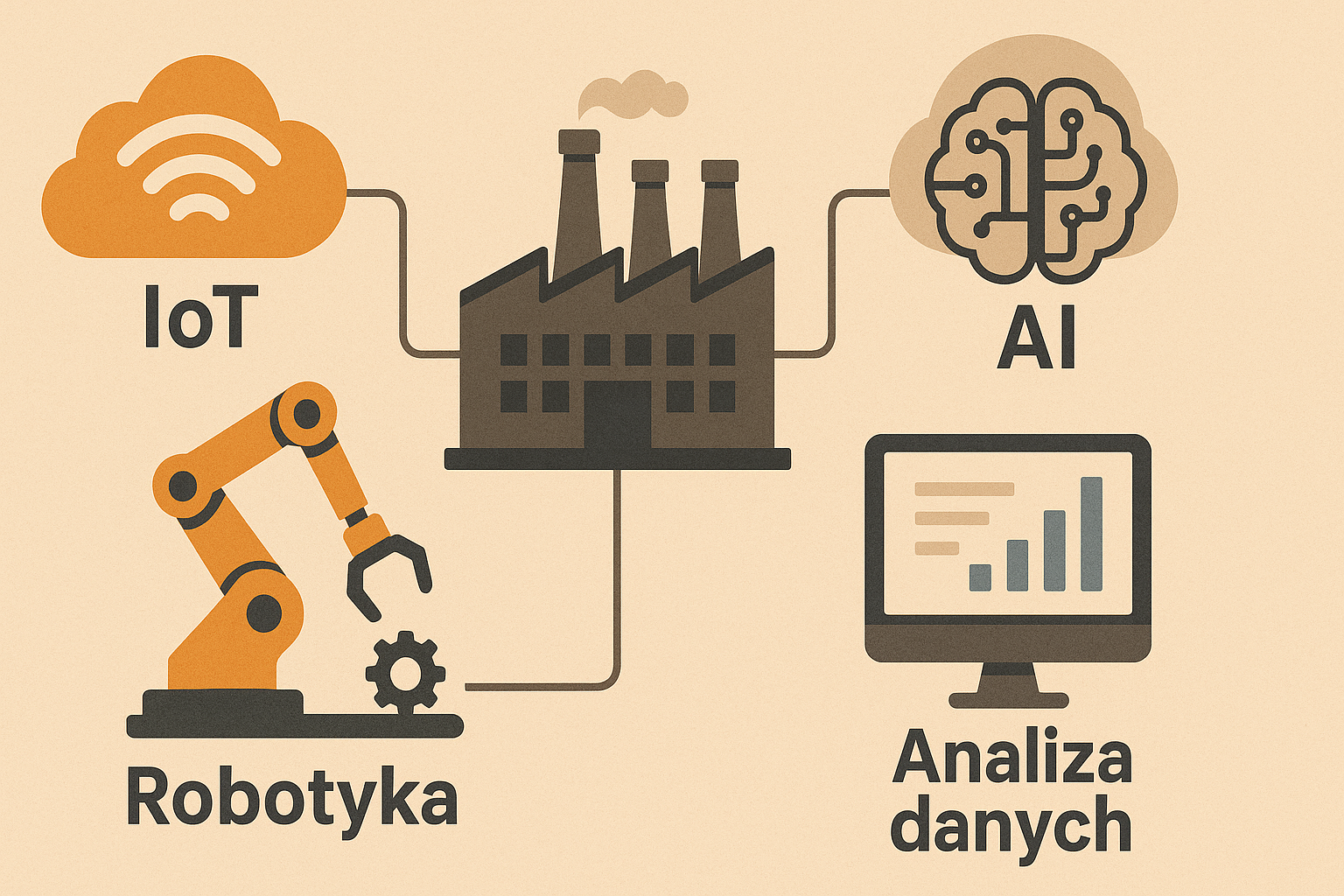

Kluczowe technologie Przemysłu 4.0

Grafika przedstawia kluczowe technologie Przemysłu 4.0 zintegrowane w ramach inteligentnej fabryki, pokazując ich wzajemne powiązania i rolę w nowoczesnej produkcji.

Internet Rzeczy (IoT)

Internet Rzeczy to sieć połączonych ze sobą urządzeń, które komunikują się i wymieniają dane. W kontekście przemysłowym oznacza to maszyny i urządzenia wyposażone w czujniki i podłączone do sieci, co umożliwia:

- Monitorowanie procesów w czasie rzeczywistym

- Predykcyjne utrzymanie ruchu

- Optymalizację zużycia zasobów

Sztuczna Inteligencja (AI) i Uczenie Maszynowe

Sztuczna Inteligencja pozwala na analizę ogromnych ilości danych i podejmowanie decyzji na ich podstawie. Uczenie maszynowe to gałąź AI, która umożliwia systemom samodzielne uczenie się na podstawie doświadczeń. Zastosowania w przemyśle obejmują:

- Optymalizację procesów produkcyjnych

- Wykrywanie anomalii i błędów

- Personalizację produktów

Big Data i Analiza Danych

Generowanie i gromadzenie danych w przedsiębiorstwach rośnie wykładniczo. Big Data to zbiór narzędzi i metod pozwalających na:

- Przechowywanie i zarządzanie dużymi ilościami danych

- Analizę danych w celu wykrycia wzorców i trendów

- Podejmowanie decyzji opartych na danych

Chmura Obliczeniowa

Chmura obliczeniowa umożliwia dostęp do zasobów komputerowych (serwerów, pamięci masowej, aplikacji) przez internet. Korzyści dla przemysłu to:

- Skalowalność zasobów

- Redukcja kosztów infrastruktury IT

- Dostęp do danych z dowolnego miejsca

Druk 3D

Druk 3D, czyli addytywne wytwarzanie, pozwala na tworzenie fizycznych obiektów na podstawie modeli cyfrowych. Zastosowania w przemyśle:

- Prototypowanie i szybkie testowanie

- Produkcja skomplikowanych części

- Personalizacja produktów na dużą skalę

Robotyka i Automatyzacja

Nowoczesne roboty przemysłowe są coraz bardziej zaawansowane i elastyczne. Roboty kolaboracyjne (coboty) współpracują z ludźmi, zwiększając efektywność i bezpieczeństwo pracy.

Grafika przedstawia chronologiczny rozwój przemysłu od pierwszej rewolucji przemysłowej do Przemysłu 4.0, ilustrując kluczowe technologie i innowacje charakterystyczne dla każdego etapu.

Korzyści z wdrożenia Przemysłu 4.0

- Zwiększenie produktywności: Automatyzacja i optymalizacja procesów prowadzą do wyższej wydajności.

- Elastyczność produkcji: Możliwość szybkiej zmiany produkcji zgodnie z potrzebami rynku.

- Redukcja kosztów: Efektywniejsze wykorzystanie zasobów i zmniejszenie liczby przestojów.

- Poprawa jakości produktów: Ciągłe monitorowanie procesów pozwala na szybką identyfikację i eliminację błędów.

- Innowacje: Dostęp do nowych technologii umożliwia tworzenie innowacyjnych produktów i usług.

- Lepsza komunikacja: Integracja systemów ułatwia przepływ informacji między działami firmy.

Wyzwania i bariery

- Koszty wdrożenia: Inwestycje w nowe technologie mogą być wysokie.

- Bezpieczeństwo danych: Cyberbezpieczeństwo staje się kluczowym aspektem.

- Brak odpowiednich kompetencji: Potrzeba wyspecjalizowanej kadry zdolnej do obsługi nowych systemów.

- Integracja z istniejącymi systemami: Konieczność dostosowania starych systemów do nowych technologii.

- Zmiany organizacyjne: Adaptacja do nowych metod pracy i procesów.

Praktyczne kroki wdrożenia Przemysłu 4.0

- Ocena aktualnego stanu: Analiza obecnych procesów i technologii w firmie.

- Określenie celów: Zdefiniowanie, co firma chce osiągnąć dzięki wdrożeniu Przemysłu 4.0.

- Planowanie strategii: Opracowanie planu działania uwzględniającego zasoby i harmonogram.

- Inwestycja w technologie: Wybór odpowiednich narzędzi i systemów.

- Szkolenie pracowników: Zapewnienie odpowiednich kompetencji w zespole.

- Testowanie i optymalizacja: Wdrażanie zmian krok po kroku i ciągłe doskonalenie.

- Monitorowanie i analiza: Regularne sprawdzanie wyników i dostosowywanie strategii.

Podsumowanie

Przemysł 4.0 to nieunikniona przyszłość dla przedsiębiorstw chcących pozostać konkurencyjnymi na rynku. Integracja nowoczesnych technologii cyfrowych z procesami produkcyjnymi przynosi liczne korzyści, takie jak zwiększenie efektywności, elastyczność produkcji czy poprawa jakości produktów. Wdrożenie Przemysłu 4.0 wymaga jednak starannego planowania, inwestycji oraz zaangażowania całego zespołu.

Jeśli chcesz dowiedzieć się więcej o tym, jak Przemysł 4.0 może wpłynąć na rozwój Twojej firmy, skontaktuj się z nami. Nasi eksperci chętnie pomogą Ci w przeprowadzeniu cyfrowej transformacji.