· Łukasz Białecki · Automatyka Przemysłowa · 4 min read

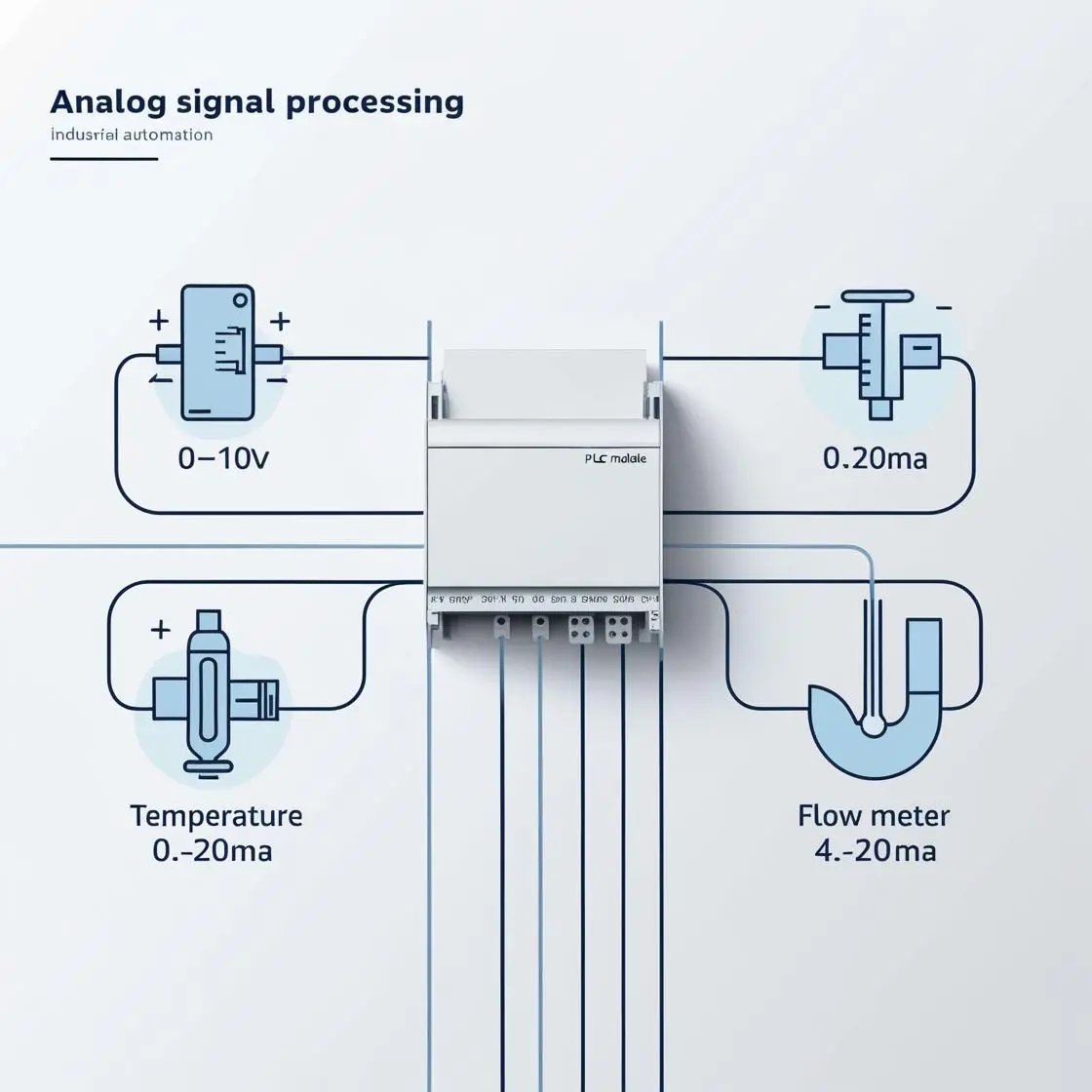

Przetwarzanie sygnałów analogowych

Przetwarzanie sygnałów analogowych w automatyce przemysłowej – sprawdź, jak efektywnie zarządzać sygnałami, poznaj technologie, urządzenia oraz najnowsze trendy w branży!

Przetwarzanie sygnałów analogowych w automatyce – na luzie!

Spis treści

O czym tu mowa?

Zastanawiałeś się kiedyś, jak fabryki albo nowoczesne maszyny wiedzą, co się dzieje na produkcji? Wszystko dzięki sygnałom, które „mówią” komputerom, jakie są warunki, co trzeba poprawić albo czy coś idzie nie tak. Właśnie te sygnały – często analogowe – są kluczem do ogarniania automatyki przemysłowej.

Co to są sygnały analogowe?

Wyobraź sobie, że masz termometr, który nie pokazuje tylko „zimno” albo „ciepło”, ale dokładnie ile stopni jest w danej chwili. To właśnie jest sygnał analogowy – przekazuje wszystkie „niuanse”, każdą zmianę, nawet najmniejszą.

Co warto o nich wiedzieć?

Zawsze płynne: Ich wartość nie przeskakuje nagle, tylko zmienia się łagodnie.

Bardzo dokładne: Pokazują szczegóły, nic się nie ukryje.

Czułe na zakłócenia: Trochę jak radio – czasem coś zaszumi.

Skąd się biorą takie sygnały?

Czujniki temperatury (np. do pieców)

Przetworniki ciśnienia (np. w rurach)

Czujniki poziomu cieczy (np. w zbiornikach)

Do czego używa się sygnałów analogowych?

Sygnały analogowe są dosłownie wszędzie w przemyśle! Kilka przykładów:

Sterowanie temperaturą – piec sam dba, żeby nie było za zimno lub za gorąco.

Pilnowanie ciśnienia – żeby nic nie wybuchło ani nie uciekło.

Sprawdzanie poziomu cieczy – bo lepiej nie dopuścić do wycieku.

Kontrola przepływu – na przykład gazu albo wody.

Takie sygnały pozwalają szybciej wyłapać problem i od razu zareagować.

Dlaczego te sygnały są takie ważne?

Sygnały analogowe to takie „nerwy” całej automatyki – przekazują info do komputerów sterujących, które na tej podstawie decydują, co dalej. Bez nich żaden system nie działałby tak sprawnie.

Sygnały analogowe vs cyfrowe

Analogowe: pokazują wszystko „na bieżąco”, bardzo dokładnie.

Cyfrowe: przekazują tylko proste komunikaty, np. „włącz/wyłącz”.

Plusy analogowych:

Dają pełny obraz sytuacji.

Minusy:

Są wrażliwe na zakłócenia i trudniej je przesłać na duże odległości.

Jak to wszystko działa – krok po kroku

Cały proces wygląda mniej więcej tak:

Czujnik coś wykrywa (np. temperaturę).

Sygnał trafia do systemu – tam jest oczyszczany z zakłóceń (filtracja).

Czasem trzeba go „podgłośnić” (wzmacniacz), żeby był czytelny.

Następnie zamienia się go na cyfrowy – wtedy komputer wie, co się dzieje.

Czasem komputer wysyła sygnał z powrotem (np. do siłownika), żeby coś zmienić.

Filtry

Są różne rodzaje filtrów, które usuwają szumy, żeby pomiar był jak najdokładniejszy.

Jakie urządzenia są potrzebne?

W automatyce używa się kilku podstawowych sprzętów:

Przetworniki: zamieniają „świat rzeczywisty” (np. temperaturę) na sygnał elektryczny, z którym system już sobie radzi.

Wzmacniacze: sprawiają, że nawet bardzo słaby sygnał da się przesłać dalej.

Izolatory: chronią sprzęt przed zwarciem czy przepięciem.

Rejestratory: zapisują dane do analizy lub raportów.

Co może przeszkadzać sygnałom?

Czasem sygnały „łapią” różne zakłócenia, np.:

Silne pola elektromagnetyczne,

Zmiany napięcia,

Słabe lub złe uziemienie,

Zmiany pogody (np. temperatura).

Jak się przed tym bronić?

Dobre uziemienie i ekranowanie przewodów,

Wybieranie kabli odpornych na zakłócenia,

Oddzielanie sygnałów od reszty instalacji,

Stosowanie filtrów.

Nowinki i sztuczna inteligencja

Coraz częściej w automatyce pojawia się AI, czyli sztuczna inteligencja. Dzięki niej systemy:

Same wykrywają zakłócenia,

Przewidują awarie zanim coś się popsuje,

Automatycznie dobierają najlepsze ustawienia.

To trochę jak „asystent”, który uczy się i z czasem ogarnia wszystko coraz lepiej.

Przykłady z życia wzięte

Zobacz, gdzie taki system się sprawdza:

| Branża | Przykład |

|---|---|

| Spożywcza | Kontrola temperatury przy pasteryzacji |

| Chemiczna | Sprawdzanie stężenia substancji w zbiornikach |

| Energetyka | Nadzór nad ciśnieniem w kotłach |

| Motoryzacja | Analiza pracy silnika |

Szybka historia z fabryki

W jednej z polskich fabryk zainstalowano czujniki temperatury na całej linii produkcyjnej. Dzięki temu można na bieżąco widzieć, co się dzieje, reagować, jeśli coś idzie nie tak, a potem sprawdzić wszystko w raportach. Efekt? Mniej awarii, lepsza jakość i oszczędności!

Bezpieczeństwo i zasady

Obsługa sygnałów w fabrykach to nie jest „wolna amerykanka”. Są konkretne normy i przepisy, których trzeba pilnować, np. żeby ludzie byli bezpieczni i nic się nie spaliło czy nie zepsuło.

FAQ – pytania na szybko

Czym się różni sygnał analogowy od cyfrowego?

Analogowy płynnie się zmienia, cyfrowy pokazuje tylko „tak/nie”.

Co najczęściej psuje sygnały?

Szumy, zakłócenia z innych urządzeń, kiepskie kable.

Po co są filtry?

Żeby pomiary były dokładne, bez szumów.

Jakie urządzenia się najczęściej przydają?

Przetworniki, wzmacniacze, separatory, rejestratory.

Czy można mieć sygnał bez żadnych zakłóceń?

Nie do końca, ale można je mocno ograniczyć.

Podsumowanie – co dalej?

Sygnały analogowe to wciąż podstawa w automatyce – pozwalają bardzo dokładnie „patrzeć” na to, co dzieje się w maszynach i na produkcji. Coraz więcej rzeczy jest cyfrowych, ale analogowe pomiary nadal są niezastąpione. Z czasem te systemy będą jeszcze sprytniejsze, głównie dzięki AI. Warto trzymać rękę na pulsie i korzystać z nowości!

Chcesz wiedzieć więcej? Zajrzyj na:

Automatyka.pl – Portal Branżowy